A volte non è significativo identificare la pressione totale di un liquido (o) di un gas ma in alternativa occorre semplicemente identificare la variazione tra due punti all'interno del sistema osservato. Pertanto, in tali condizioni, viene utilizzato un sensore di pressione differenziale. Questo sensore fornisce una misurazione comparativa tra due punti prima e dopo una valvola all'interno di una tubazione. Se la valvola è completamente aperta, la pressione sui due lati deve essere simile. Se c'è una variazione nella pressione, potrebbe essere che la valvola non sia aperta (o) ci sia un'ostruzione. Questo articolo spiega brevemente il sensore di pressione differenziale , il loro funzionamento e le loro applicazioni.

Cos'è un sensore di pressione differenziale?

Un sensore di pressione differenziale è un tipo di sensore utilizzato per misurare la variazione della pressione in due punti e fornisce una misurazione relativa tra questi due punti. Queste pressioni sensori sono ben noti per la loro affidabilità e qualità. La funzione del sensore di pressione differenziale è quella di fornire dati relativi alla connessione reciproca di due intervalli di pressione all'interno di gas, liquidi e vapore. Questi vengono utilizzati per decidere la variazione di pressione in modo sicuro e affidabile. Questo sensore ha numerose applicazioni in una varietà di settori, tra cui il controllo e l'ottimizzazione. Questi possono essere trovati anche in sistemi critici per la sicurezza, monitoraggio dei filtri e misurazione del livello all'interno di contenitori chiusi.

Questi sensori sono progettati principalmente con rilevamento capacitivo tecnologia. Questo sensore ha diaframmi sottili, disposti tra due piastre metalliche parallele. Ogni volta che viene fornita una forza esterna, il diaframma si fletterà leggermente, provocando una variazione nella capacità e quindi una variazione nell'o/p del sensore.

Sensore di pressione differenziale funzionante

Il sensore di pressione differenziale funziona misurando la caduta di pressione tra due punti all'interno di un tubo. In un punto del tubo segnala lo stato di carica del filtro antiparticolato e ne controlla il funzionamento mentre in un altro punto controlla il ricircolo dei gas di scarico a bassa pressione. Generalmente, questi sensori sono confezionati con due porte a cui è possibile collegare i tubi. Successivamente i tubi vengono accoppiati semplicemente all'impianto ovunque si voglia effettuare la misura.

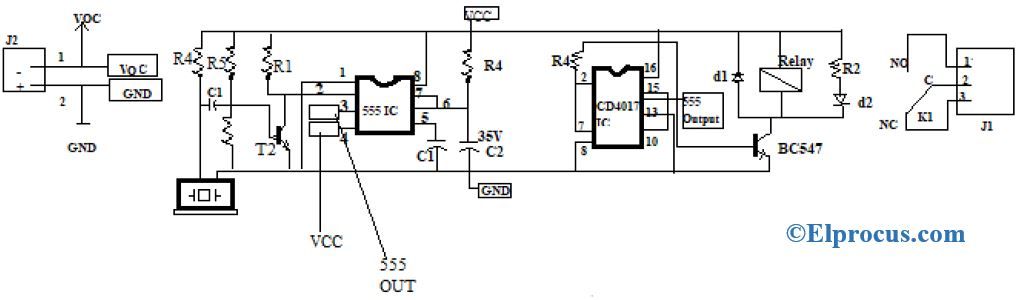

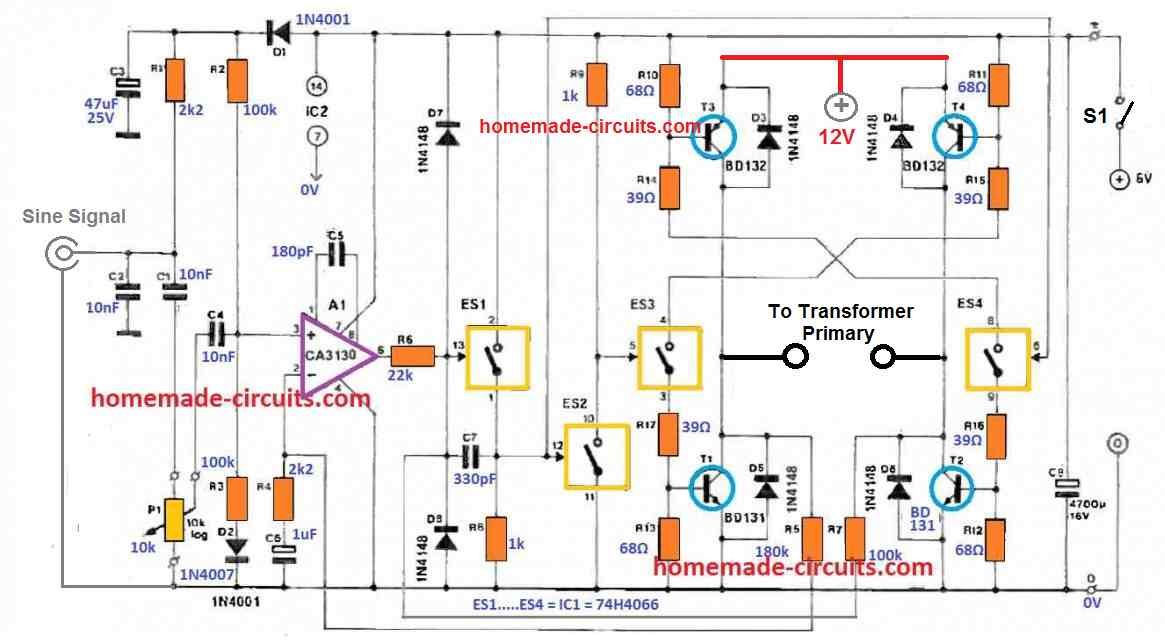

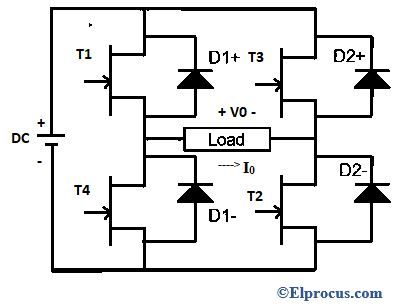

Circuito del sensore di pressione differenziale

Il circuito del sensore di pressione differenziale ne utilizza due estensimetri è mostrato di seguito. Questo circuito utilizza una coppia di estensimetri abbinati. Ogni volta che la pressione differenziale aumenta, un estensimetro verrà compresso mentre l'altro estensimetro verrà allungato. Nel seguente circuito, un voltmetro registrerà lo squilibrio del circuito a ponte e verrà visualizzato come misurazione della pressione:

Utilizzando questo circuito, possiamo determinare quanto segue:

Riconoscere quale porta nel circuito è la porta di “alta” pressione.

La porta “B” nel circuito è la porta di “alta” pressione.

Se il resistore fisso R1 non si apre, riconosci cosa registra il voltmetro.

Se il resistore fisso 'R1' non si apre, il voltmetro nel circuito aumenta completamente.

Identificare un componente difettoso che guida il voltmetro completamente di alto livello.

Segue un componente di guasto che guida il voltmetro completamente di alto livello;

L'estensimetro 1 si guasta e verrà cortocircuitato.

L'estensimetro 2 non funziona, quindi si aprirà.

Quando 'R1' fallisce, si aprirà.

Quando 'R2' fallisce, verrà cortocircuitato.

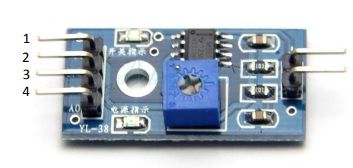

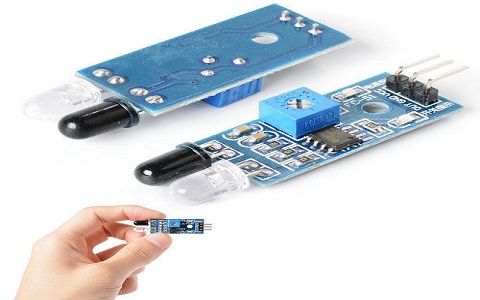

Sensore di pressione differenziale MPX7002DP interfacciato con Arduino Uno

L'interfaccia del sensore di pressione differenziale MPX7002DP utilizza un ArduinoUno è mostrato di seguito. Questa interfaccia aiuta nella progettazione di un dispositivo medico open source. Questo dispositivo medico viene utilizzato da medici e professionisti del settore medico per trattare una varietà di disturbi respiratori. Qui viene utilizzata una scheda breakout del sensore di pressione differenziale che utilizza il sensore di pressione differenziale MPX7002DP.

I componenti richiesti per realizzare questa interfaccia includono principalmente; un sensore di pressione differenziale MPX7002DP e una scheda Arduino Uno. Le connessioni di questa interfaccia sono le seguenti;

Il GND del sensore di pressione differenziale MPX7002DP è collegato al pin GND della scheda Arduino Uno.

Il pin +5V del sensore è collegato al +5V di Arduino.

Il pin analogico del sensore è collegato al pin A0 di Arduino.

Una volta effettuate tutte le connessioni, carica il codice nel file Scheda Arduino che legge il sensore di pressione nell'Arduino.

// Codice di prova MPX7002DP

// Questo codice esercita l'MPX7002DP

// Sensore di pressione collegato ad A0

int sensorePin = A0; // seleziona il pin di ingresso per il sensore di pressione

valoresensore int = 0; // variabile per memorizzare il valore dei dati grezzi proveniente dal sensore

valore di uscita float = 0; // variabile per memorizzare il valore kPa convertito

impostazione nulla() {

//Avvia la porta seriale a 9600 bps e attendi che la porta si apra:

Serial.begin(9600);

mentre (!Seriale) {

; // attendo che la porta seriale si connetta. Necessario solo per la porta USB nativa

}

pinMode(pinsensore, INPUT); // Il sensore di pressione è sul pin analogico 0

}

ciclo vuoto() {

// legge il valore dal sensore:

valoresensore = analogRead(pinsensore);

// mappa i dati grezzi in kPa

outputValue = map(sensorValue, 0, 1023, -2000, 2000);

// stampa i risultati sul monitor seriale:

Serial.print('sensore = ');

Serial.print(valoresensore);

Serial.print(“\toutput = “);

Serial.println(valoreoutput);

// aspetta 100 millisecondi prima del ciclo successivo

// per il convertitore analogico-digitale e

// sensore di pressione da stabilizzare dopo l'ultima lettura:

ritardo(100);

}

L'uscita del sensore di pressione differenziale è collegata al pin analogico A0. Pertanto i dati effettivi verranno archiviati come un valore intero all'interno di una variabile sensorPin.

I dati analogici grezzi convertiti vengono archiviati in una variabile intera nota come sensorValue.

I dati di output modificati in kPa verranno archiviati in una variabile float nota come outputData.

Le comunicazioni seriali nella funzione di configurazione vengono inizializzate e la variabile sensorPin può essere dichiarata come input.

I dati del sensore nella funzione loop vengono letti dal pin analogico e mappati su un valore kPa.

Successivamente, i dati vengono inviati al terminale seriale, quindi possono essere esaminati.

Per consentire al sistema di risolversi, viene introdotto un ritardo di cento millisecondi

Successivamente, l'intera procedura si ripete per sempre!

Tipi di sensori di pressione differenziale

I tipi di sensori di pressione differenziale comunemente utilizzati sono; resistivo, piezoelettrico, capacitivo, MEMS e ottico.

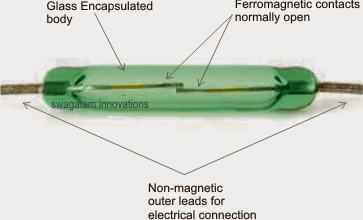

Tipo resistivo

Un sensore di pressione differenziale resistivo utilizza la variazione all'interno della resistenza elettrica di un estensimetro per misurare le variazioni di pressione. È collegato al diaframma che è scoperto al mezzo di pressione. L'estensimetro comprende un elemento resistivo metallico su un supporto flessibile ed è collegato al diaframma, (o) depositato direttamente con processi a film sottile. Il diaframma metallico fornisce un'elevata capacità di sovrapressione e pressione di scoppio.

UN estensimetro viene depositato su un diaframma ceramico con una procedura di deposizione a film spesso. Rispetto ai dispositivi con membrana metallica, la pressione di scoppio e la tolleranza alla sovrapressione sono normalmente molto inferiori. Questi sensori sfruttano la variazione della resistività dei materiali semiconduttori quando sottoposti a sollecitazione a causa della deflessione del diaframma. L'entità della variazione sarà cento volte migliore rispetto alla variazione di resistenza generata all'interno di un estensimetro metallico. Pertanto questi sensori misurano variazioni di pressione più piccole rispetto ai sensori in ceramica o metallo.

Tipo piezoelettrico

Questo tipo di sensore di pressione differenziale sfrutta la proprietà dei materiali piezoelettrici per produrre una carica sulla superficie ogni volta che viene fornita pressione. Qui, la forza applicata e l'entità della carica sono proporzionali tra loro e la polarità esprime il suo percorso. La carica si accumula e si dissolve rapidamente quando la pressione cambia consentendo la misurazione della pressione dinamica in rapido cambiamento.

Tipo ottico

Questo tipo di sensore di pressione differenziale utilizza l'interferometria per misurare la variazione indotta dalla pressione all'interno della fibra ottica che non viene interrotta dall'interferenza elettromagnetica. Viene utilizzato in ambienti rumorosi (o) vicino a fonti come apparecchiature radiografiche. Questi possono essere formati con piccoli componenti (o) tecnologia MEMS che è sicura dal punto di vista medico per uso topico. Misura la pressione in diversi punti lungo la fibra ottica.

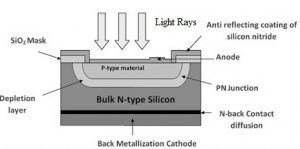

Tecnologia MEMS

Il termine MEMS in sensore MEMS sta per 'sistema micro-elettro-meccanico' che ha un meccanismo di rilevamento della pressione capacitivo o piezoelettrico fabbricato su silicio con una risoluzione a livello di micron. L'uscita elettrica dei MEMS di piccola grandezza può essere convertita in un segnale analogico (o) digitale tramite l'elettronica di condizionamento del segnale co-confezionata. Si tratta di piccoli dispositivi a montaggio superficiale, in genere di circa 2-3 mm per ciascun lato.

Fare riferimento a questo collegamento per i passaggi la fabbricazione dei MEMS .

Come testare il sensore di pressione differenziale?

Il sensore di pressione differenziale può essere testato con un multimetro impostandolo su 20 V e un manometro. Il processo passo passo del test è discusso di seguito.

- Innanzitutto, collega il GND del multimetro al terminale negativo della batteria ed esegui una rapida plausibilità verificando la tensione della batteria. Deve essere di circa 12,6 V accendendo la batteria e spegnendo il motore.

- Consultare il manuale di servizio del produttore per riconoscere il segnale, GND, riferimento 5 V e sondare all'indietro i cavi.

- Accendere l'interruttore di accensione senza avviare il motore. Quindi il multimetro deve visualizzare una tensione compresa tra 4,5 e 5 V principalmente per il riferimento 5 V, uno 0 V stabile per il filo GND. Per il cavo del segnale, varia da 0,5 a 4,5 volt.

- Accendere il motore attraverso il filo del segnale sondato all'indietro.

- Invertire il motore e osservare se c'è un cambiamento nella lettura della tensione. Se non si notano variazioni procedere al controllo dei tubi di collegamento tramite un manometro.

- Estrarre i tubi dal sensore di pressione quando il motore è ancora in funzione.

- Con l’aiuto di un manometro, calcola la pressione di entrambi i tubi. Per una precisione adeguata, utilizzare un manometro della contropressione di scarico per misurare da 0 a 15 PSI.

- Verificare nuovamente la tensione del segnale e la tensione deve leggere un numero compreso tra i valori di pressione del tubo.

Se la tensione cambia notevolmente o i valori della pressione non corrispondono alla lettura della tensione, il sensore di pressione differenziale è difettoso e dovrà essere sostituito.

Sintomi

I sintomi negativi dei sensori di pressione differenziale includono contaminazione, elettronica danneggiata dal forte calore del motore e lesioni da ostruzione e vibrazioni dovute a un'esperienza prolungata all'interno della sezione del motore.

- Il problema più comunemente causato in questo tipo di sensore è il danno al diaframma. Ciò fa sì che il sensore di pressione differenziale venga distorto (o) perda la capacità di flettersi e reagire ai cambiamenti della pressione.

- Un altro problema è il danneggiamento della regione della porta del sensore a causa della contaminazione o dei detriti all'interno del tubo che limitano il corretto flusso di liquido nel sensore.

- Ogni volta che il sensore di pressione differenziale smette di segnalare al PCM di riavviarsi, questo sensore viene ostruito da sostanze inquinanti.

- Alcuni dei segnali che indicano che il sensore non si sta rigenerando correttamente a causa del guasto del sensore, scarso risparmio di carburante, scarse prestazioni del motore, temperature elevate del motore, aumento del fumo nero dallo scarico, temperature massime della trasmissione, ecc.

- Ogni volta che il sensore si guasta, i gas di scarico non possono essere spurgati completamente perché la contropressione spinge i gas di scarico nella camera di combustione provocando la miscelazione del sensore con l'olio motore.

- I principali sintomi di guasto del sensore di pressione differenziale includono; mancata accensione/detonazione, mancanza di potenza del motore, controllare che la spia del motore sia accesa, utilizzo estremo di carburante e avviamento difficile del motore.

- Quando si risolvono i problemi dei sensori del motore, si consiglia di cercare prima eventuali segni di danni visibili. Controllare tutti i collegamenti, a partire dal connettore elettrico del sensore, e cercare eventuali danni come crepe o fusione. Eventuali cavi danneggiati dovranno essere sostituiti.

- Successivamente, ispezionare i tubi flessibili collegati al sensore. Ancora una volta, cerca eventuali danni come crepe o fusione.

- Se i tubi sono danneggiati, dovranno essere sostituiti e molto probabilmente reindirizzati in modo che non vengano nuovamente danneggiati allo stesso modo. Se i tubi sembrano essere in buone condizioni fisiche, verificare la presenza di eventuali blocchi o intasamenti. Se intasati, i tubi dovranno essere puliti o sostituiti.

Usi/Applicazioni

Le applicazioni del sensore di pressione differenziale sono discusse di seguito.

- I sensori di pressione differenziale vengono utilizzati in campo medico per il trattamento della trombosi venosa profonda.

- Questi sono utilizzati anche nelle pompe per infusione, nei respiratori e nelle apparecchiature per il rilevamento della respirazione.

- Questi sensori si trovano in numerose posizioni per il rilevamento del flusso, il rilevamento del livello o della profondità e il test delle perdite.

- I sensori di pressione differenziale si trovano spesso negli ambienti industriali in cui è possibile utilizzare una variazione di pressione per decidere il flusso di liquidi o gas.

- Questi vengono utilizzati negli impianti di trattamento degli effluenti, nella lavorazione sottomarina di petrolio e gas e nei sistemi di riscaldamento remoto che utilizzano acqua riscaldata (o) vapore.

- Generalmente vengono utilizzati per il monitoraggio e il controllo della pressione differenziale di acqua, gas e olio.

- Questi si trovano anche nella misurazione del livello all'interno di contenitori chiusi, nel monitoraggio dei filtri e nei sistemi critici per la sicurezza.

- Questi sensori vengono utilizzati in numerose applicazioni all'interno dei data center.

- Questi sono molto utili per misurare il flusso attraverso tubi Venturi, tubi di Pitot, piastre con orifizio e altre applicazioni basate sul flusso.

- Il sensore di pressione differenziale viene utilizzato per monitorare il flusso di processo, misurare livelli di sicurezza all'interno dei serbatoi di liquidi e gestire i circuiti di controllo.

- Sono utilizzati in camere bianche, HVAC e automazione degli edifici, ospedali, camere di isolamento, laboratori, industria farmaceutica, ecc.

- I dispositivi estremamente accurati utilizzano questi sensori per tutti i gas non aggressivi e non infiammabili.

- Questi possono essere utilizzati per monitorare i filtri all'interno di diverse applicazioni

- I sensori di pressione differenziale si trovano nei sistemi antincendio nelle relative unità sprinkler.

- Questi sono molto utili quando è necessario misurare anche la quantità di liquido all'interno di un recipiente chiuso.

Pertanto, questa è una panoramica di un differenziale sensore di pressione, funziona e le sue applicazioni. Questo sensore è un componente essenziale in diverse applicazioni in vari settori. Questo sensore può misurare le variazioni di pressione con elevata precisione, consentendo il processo sicuro ed efficiente di molti sistemi.

I dispositivi di misurazione sono semplicemente esposti a un'ampia gamma di stress termici, chimici o meccanici, pertanto i valori misurati variano e perdono precisione nel tempo. Ad esempio, l'isteresi o gli offset zero possono portare a rischi per la sicurezza e a una riduzione dell'efficienza del processo. Una calibrazione così frequente non può evitare tali cambiamenti, sebbene li rilevi nel tempo. Pertanto, si consiglia di eseguire una calibrazione annuale sui dispositivi di misurazione della pressione elettrici e meccanici. Ecco una domanda per te: cos'è un sensore di pressione?